Le Défi

La société française Withings fabrique des dispositifs intelligents capables de suivre les paramètres de forme physique et de santé des utilisateurs. De la montre connectée au pèse-personne, en passant par le tensiomètre, le thermomètre ou encore le capteur de sommeil. Withings commercialise ses montres dans plus de 40 pays. En 2019, l’équipe d’ingénierie a souhaité se doter d’un système de gestion des données techniques (PDM) pour remplacer son processus manuel de suivi des modifications de conception devenu obsolète. L’équipe de développement produit avait également besoin d’un moyen d’accélérer la communication entre ses équipes d’ingénieurs basées en Europe et en Asie.

Résultats

- Le système PDM intégré d’Onshape suit automatiquement chaque modification de conception pendant toute la durée de vie d’un projet, permettant à Withings de revenir instantanément à une itération précédente si nécessaire.

- La plateforme cloud native d’Onshape combine PDM et CAO pour le même coût qu’une solution de CAO seule, permettant à Withings d’économiser plus de 50 000 USD (48 000 €) par an.

- L’équipe d’ingénieurs principale de Withings en France peut partager en temps réel avec ses ingénieurs et ses partenaires de fabrication à Hong Kong et en Chine les dernières modifications apportées à la conception.

Le fait que nos ingénieurs n’ont plus à se soucier de la gestion des données et peuvent consacrer plus de temps à la conception représente un énorme avantage.’’

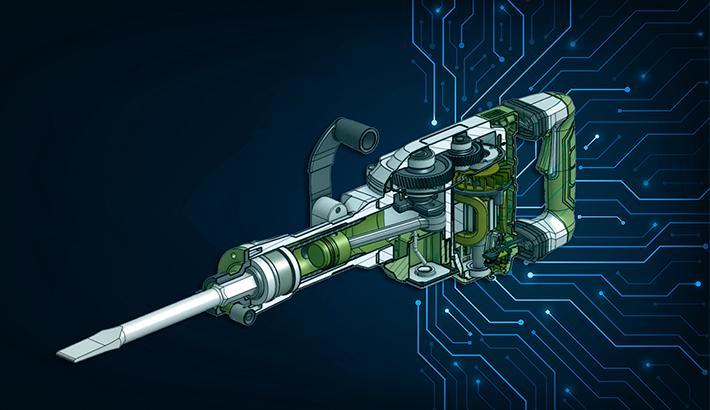

Bien que les montres de suivi de la condition physique Withings soient à la pointe des technologies mobiles et médicales, l’équipe de conception de la marque a choisi de faire un bond en arrière en termes de design.

Le secteur des montres connectées et des applications de fitness étant résolument tourné vers le numérique et la nouveauté à tout-va, égrener les heures et les minutes à l’aide d’un assemblage de pièces mécaniques peut paraître un retour insensé au siècle dernier.

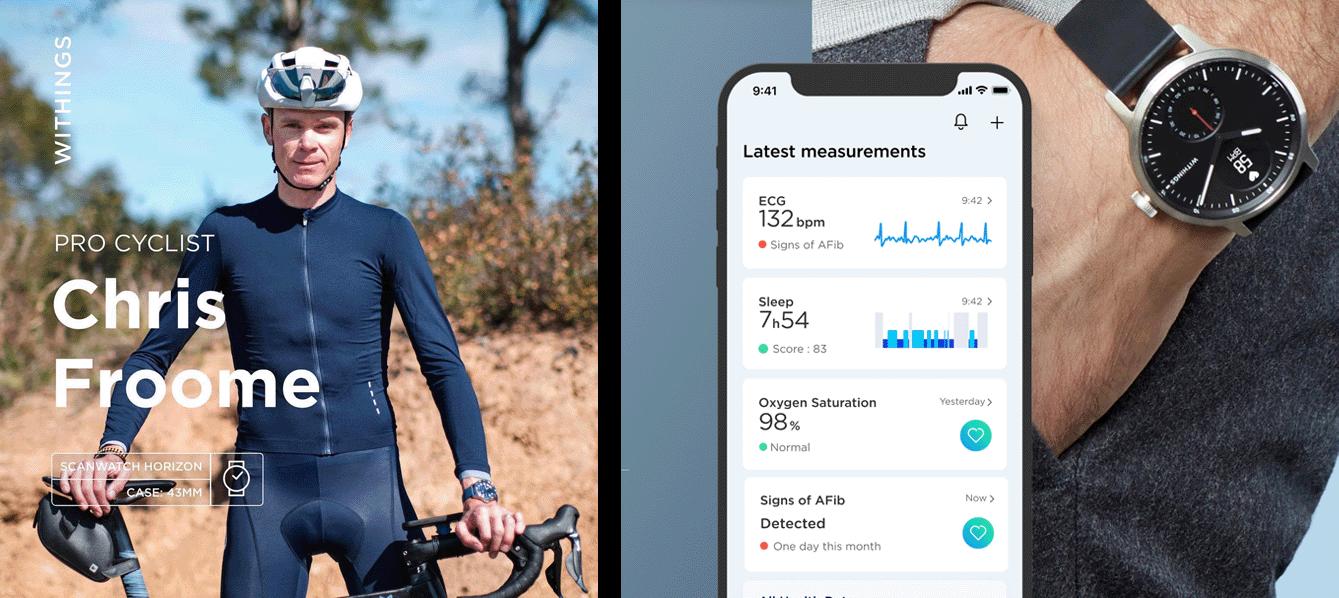

C’est pourtant le pari qu’a fait Withings. À l’origine de la première montre connectée hybride au monde, Withings a conçu une montre qui ressemble en tous points à une montre analogique classique, mais qui est dotée de capteurs de santé capables de transmettre en temps réel des informations critiques sur l’état de santé de l’utilisateur (ECG, fréquence cardiaque, SpO2, suivi de l’activité, habitudes de sommeil) à l’application mobile Health Mate.

Benoît Tucoulat, Head of Mechanics and Applied Science chez Withings, explique : « Notre mission est d’aider les gens à mieux prendre en main leur santé et à atteindre leurs objectifs personnels tout en collectant des données de qualité professionnelle. »

« Nous avons trois types de clients. Les passionnés de technologie et de fitness qui souhaitent collecter un maximum de données sur leur santé. Les personnes qui souhaitent atteindre un objectif de santé, comme perdre du poids ou faire plus d’exercice. Enfin, les patients atteints de maladies chroniques qui doivent surveiller de près leur santé aux côtés de leur médecin. Nous les encourageons à prendre de petites mesures pour veiller à ce que leur état ne s’aggrave pas. »

Vendue dans plus de 40 pays, la gamme de produits Withings comprend également des balances intelligentes, des tensiomètres, des thermomètres et des capteurs de sommeil. Le modèle ScanWatch Horizon, présenté comme « le dispositif connecté de santé le plus avancé au monde », est le premier appareil grand public à suivre deux mesures de santé majeures : la fréquence cardiaque et la SpO2 (la saturation en oxygène dans le sang).

Les prouesses techno-médicales de la montre ont été saluées par CNET.com, qui parle de véritable rupture avec la concurrence dans sa critique produit de la montre :

« La ScanWatch Horizon de Withings a décidément bien des atouts. Elle ressemble à une montre de plongée classique avec un boîtier en acier inoxydable et une lunette tournante. Elle possède de nombreuses fonctionnalités de santé, dont deux (ECG et saturation en oxygène dans le sang) qui ont obtenu une homologation de la Food and Drug Administration aux États-Unis. Apple, Fitbit et Samsung n’en sont pas encore là. »

Benoît Tucoulat explique que Withings souhaite désormais mieux accompagner les médecins dans le suivi de leurs patients à distance.

« Nous n’en sommes qu’au début. Le secteur de la santé évolue rapidement et, aujourd’hui plus que jamais, les patients ont besoin de dispositifs capables de prendre des mesures de grade médical, à la maison et partout où ils vont, d’où l’intérêt de nos montres. Nous travaillons actuellement au développement de nouvelles fonctionnalités de suivi médical. Nous prévoyons en outre de développer des programmes personnalisés pour les patients. »

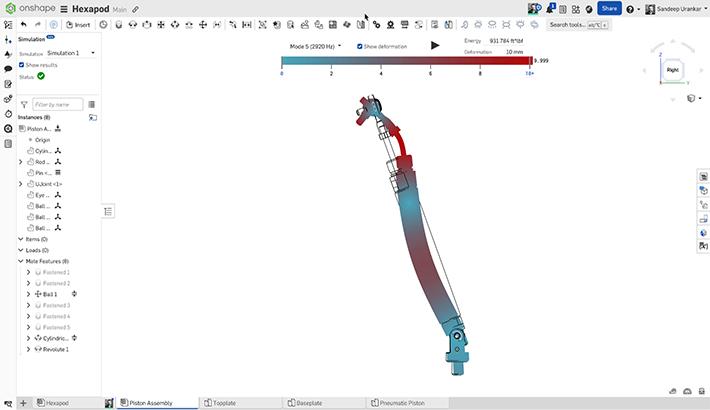

Sortir du chaos du contrôle de version manuel

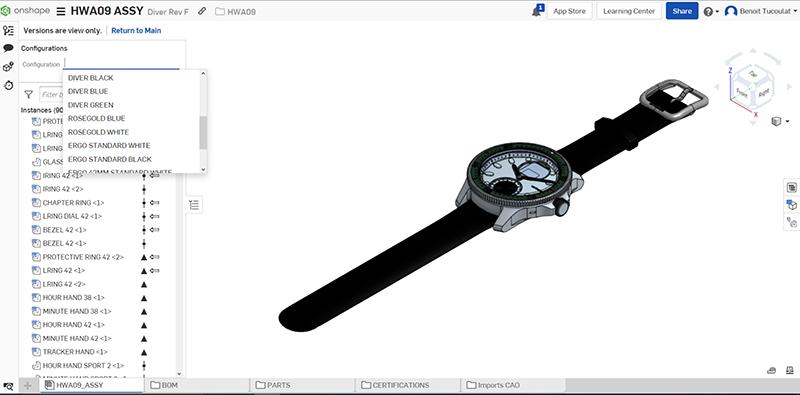

Withings a conçu sa ScanWatch Horizon avec Onshape, la seule plateforme de développement produit cloud native qui associe un système de CAO robuste à une solution intégrée de gestion des données et à des outils collaboratifs en temps réel. L’équipe d’ingénierie est passée de son ancien système de CAO basé sur fichiers à Onshape en 2019, lorsqu’elle a dû remplacer son approche manuelle inefficace du contrôle de version.

Selon Manon Navellou, Mechanical Team Leader chez Withings, le suivi des itérations de conception en renommant les copies de fichiers était une source fréquente d’erreurs humaines.

« Lorsque nous gérions manuellement les versions, nous perdions parfois des données parce que quelqu’un enregistrait sa conception par-dessus la conception de quelqu’un d’autre », se souvient-elle. « Avec notre précédent système de CAO, la plus grande difficulté consistait à s’assurer que les références des pièces des versions que nous envoyions à nos fournisseurs étaient uniques pour éviter toute erreur. »

« Les règles manuelles ne fonctionnaient tout simplement plus pour nous et le processus était devenu vraiment pénible », ajoute Benoît Tucoulat. « L’entreprise grandissait et nous concevions des produits avec de plus en plus de variantes. Notre système de contrôle de version n’était tout simplement pas évolutif. »

Pour s’assurer que ses 16 utilisateurs de la CAO travaillent tous sur la dernière version d’une conception, Withings s'appuie désormais sur les capacités de gestion des données en temps réel d’Onshape. Chaque fois qu’un membre de l’équipe d’ingénierie apporte une modification à la conception, tous les autres membres de l’équipe peuvent la voir en temps réel. Un historique complet indique l’auteur, la nature et la date de chaque modification ; les utilisateurs peuvent ainsi revenir instantanément à un état précédent de la conception.

Simplifier la collaboration et la communication

Avant que la pandémie de COVID-19 ne réduise considérablement les voyages d’affaires pendant près de deux ans, les ingénieurs parisiens de Withings devaient se rendre en Chine quatre à cinq fois par an. En Chine, les fichiers de conception stockés sur des serveurs locaux n’étaient parfois pas facilement accessibles. Sachant cela, l’équipe française devait télécharger les fichiers de conception les plus récents sur ses ordinateurs avant de partir pour la Chine.

Avec Onshape, l’équipe d’ingénierie principale en France peut désormais partager en temps réel les dernières modifications de conception avec ses collègues, fournisseurs et partenaires de fabrication à l’étranger, surmontant ainsi l’une de ses plus grandes sources de frustration en termes de communication. Il n’est donc plus nécessaire d’avoir recours à un système de messagerie électronique ou à Dropbox pour envoyer et recevoir des fichiers volumineux. Les collaborateurs du monde entier savent qu’ils travaillent avec les données les plus récentes et les plus précises.

Withings utilise aussi deux autres outils collaboratifs signés Onshape, Branching and Merging et Multi-Part Part Studios, qui lui ont permis d’accélérer le processus de conception. Plusieurs ingénieurs Withings peuvent désormais innover dans des directions différentes à partir d’une même conception principale et explorer simultanément des conceptions alternatives, puis fusionner les meilleures idées pour créer la version définitive. L’environnement de modélisation d’Onshape permet également aux ingénieurs de concevoir plusieurs pièces connexes en même temps dans le même espace plutôt que de passer sans cesse d’un fichier à un autre. Le processus imite la façon dont le cerveau fonctionne pour créer des assemblages.

Comment Withings économise 50 000 $ par an sur ses frais PDM

D’après Benoît Tucoulat, la solution PDM intégrée d’Onshape a permis à Withings d’économiser 65 000 USD (62 000 €) la première année et 50 000 USD (48 000 €) par an les années suivantes par rapport aux systèmes PDM complémentaires basés sur fichiers. Hormis le prix affiché, il déplore les 28 000 USD supplémentaires (27 000 €) de coûts cachés liés à la formation et à l’installation de la solution PDM basée sur fichiers, ainsi que la durée du processus d’achat lui-même.

« J’ai passé plus de deux mois à dialoguer avec un fournisseur de solutions PDM "aguerri". Nous nous sommes rencontrés à plusieurs occasions pour comprendre comment fonctionnait le logiciel, de quel type de licences nous allions avoir besoin et comment nous pourrions procéder à l’intégration du logiciel », se souvient-il. « Durant ces deux mois, jamais je n’ai pu tester le logiciel, car la société n’était pas disposée à fournir des licences bêta. »

« Ils nous ont expliqué que nous allions avoir besoin d’acheter des serveurs pour héberger nos données et qu’il faudrait quatre à six mois pour mettre en place et déployer complètement leur solution. »

« En revanche, lorsque je suis allé sur le site web d’Onshape et que j’ai parlé à leur bot, une heure plus tard, je m’entretenais avec l’équipe commerciale d’Onshape. Le lendemain, je testais leur solution sans avoir besoin d’une licence. Après deux semaines de tests bêta, notre équipe utilisait Onshape », ajoute Benoît Tucoulat.

Les gains de temps réalisés grâce à Onshape amplifient les économies réalisées sur la PDM, affirme Manon Navellou : « Pour créer la différence avec nos concurrents sur le marché, le plus important est d’itérer chaque jour. Nous concevons quelque chose, le prototypons, le testons, apportons des modifications, puis nous recommençons. Le fait que nos ingénieurs n’ont plus à se soucier de la gestion des données et peuvent consacrer plus de temps à la conception représente un énorme avantage. »