08:53

Mein Partner Losaunne und ich bauen gerne Dinge zusammen. Wir haben Gartenpflanzgefäße, Pergolen, Möbel und maßgefertigte Kochutensilien aus Stahl gebaut.

Wir lieben Zelten, mit dem Rucksack zu reisen und mit dem Mountainbike neue, abgelegene Orte zu erkunden.

Auf einer ausgedehnten Überlandreise, als wir auf dem Heck eines Toyota Tacoma von 2004 campten, begannen wir darüber zu sprechen, was als nächstes im Leben passieren würde. Wir mochten die Freiheit zu reisen und träumten davon, ein maßgeschneidertes Rig zu bauen, von dem wir dauerhafter leben könnten.

Im Herbst 2020 fuhren wir von Salt Lake City nach Rock Springs, Wyoming, um einen Toyota Tundra von 2002 zu kaufen. Wir hatten vor, ein maßgefertigtes Truck-Camper auf der Rückseite zu bauen, in dem wir leben könnten, während wir in einer Art Mini-Ruhestand abgelegene Gebiete erkundeten.

Zu diesem Zeitpunkt gab es noch kein CAD-Modell, sondern nur Handzeichnungen der Inneneinrichtung und eine Tabelle mit Spezifikationen für Wasser, Elektrik und verschiedene Systemkomponenten.

Wir hatten eine Menge Arbeit vor uns.

Entwurf eines Designs für ein maßgeschneidertes Truck-Camper

Zu dieser Zeit beendete ich mein fünftes Jahr als Maschinenbauingenieur bei Biomerieux und entwickelte dort Verbrauchsmaterialien und Instrumente für die PCR-gestützte medizinische Diagnostik. Davor erhielt ich einen Bachelor of Science in Biomedizintechnik von der University of Utah — aber der Maschinenbau- und CAD-Bug bekam ich durch mein Engagement in einem Robotikclub, der an einem jährlichen Robo-Ops-Projekt der NASA teilnahm.

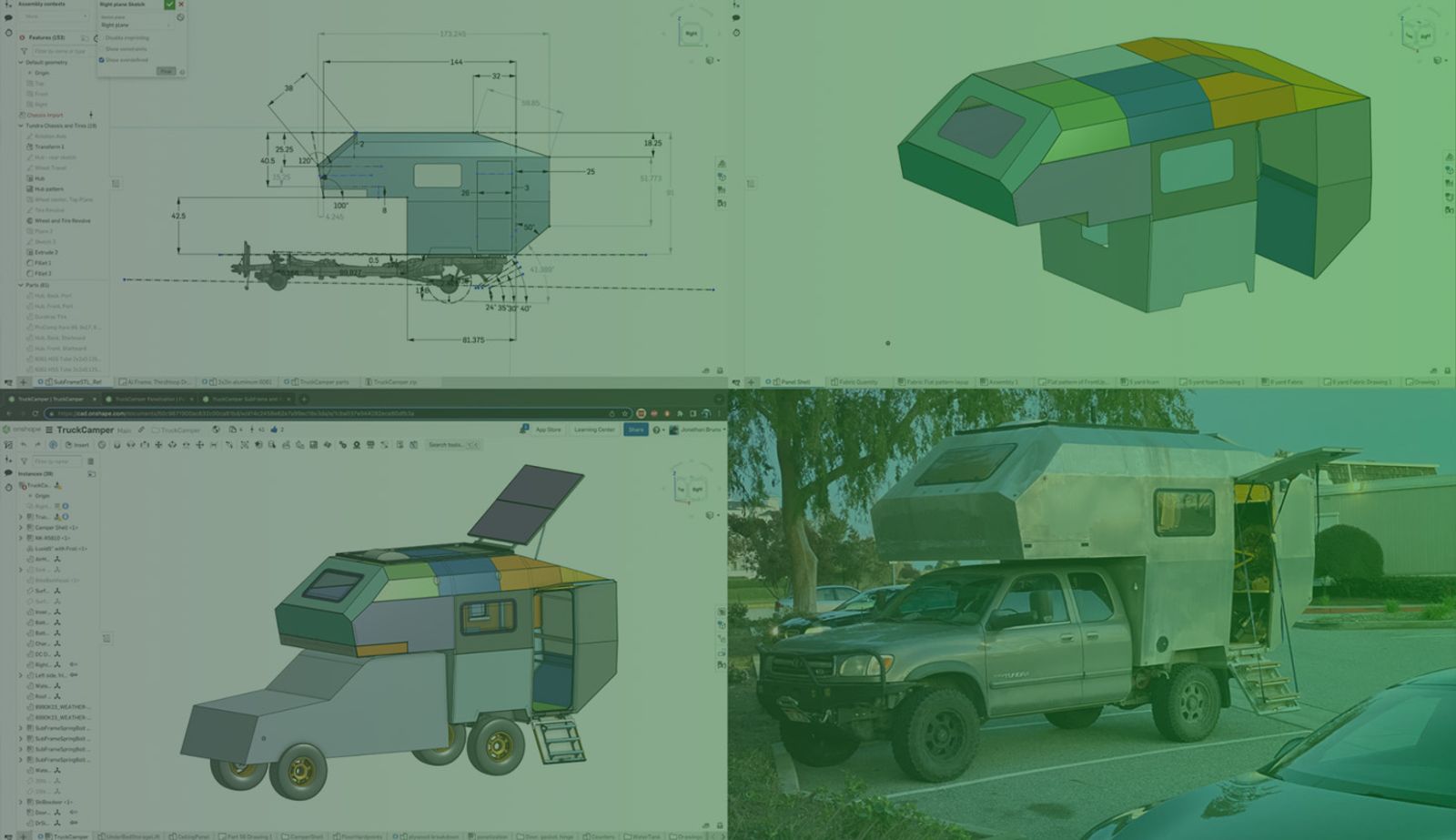

Ich verwende CAD-Tools seit fast 10 Jahren und verliere mehr als ein paar Mal meine Zeit (und manchmal meinen Verstand). Ich habe mit der ersten Konstruktion von Lastwagen und Wohnmobilen mit SOLIDWORKS begonnen, weil ich es bei der Arbeit verwendet habe, aber wie viele Ingenieure und Konstrukteure wissen, kann sich das bei der Kommunikation des Designs oft wie eine Blackbox anfühlen. Da Losaunne kein herkömmlicher CAD-Benutzer war, wurde klar, dass wir beide in der Lage sein mussten, uns die Camper-Designs anzusehen, also habe ich das Projekt auf Onshape umgestellt.

Nachdem ich das Dokument mit Losaunne geteilt hatte, konnte sie sofort auf kollaborative Weise einen Beitrag leisten. Nicht mit dem Aufwand herkömmlicher CAD belastet zu werden, war erfrischend und ermöglichte es uns, uns auf das Design zu konzentrieren, nicht auf die Software. Schon bald hatten wir die Hauptideen des Projekts in Onshape skizziert.

Der Einstieg in die Arbeit an einem maßgeschneiderten Truck-Camper

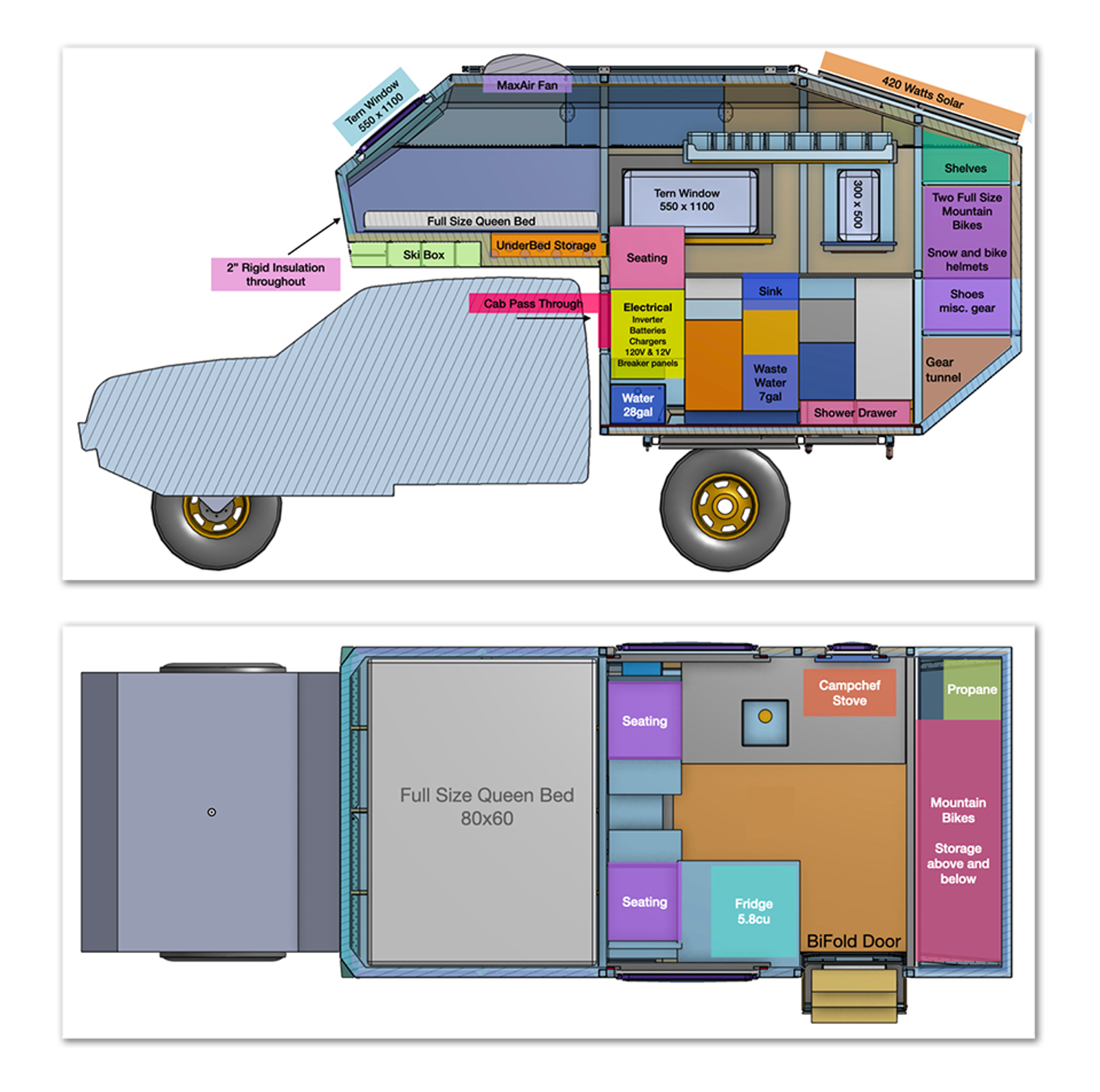

Als wir den Innenraum entwarfen und verschiedene Komponenten im/außerhalb/um das Gehäuse herum anordneten, verwendeten wir eine kurze Liste mit den wichtigsten Merkmalen, die wir im endgültigen Wohnmobil haben wollten:

- Innenstauraum für zwei Mountainbikes,

- eine in das Gehäuse integrierte abschließbare Skibox,

- Beibehaltung der werkssetigen Ausstiegswinkel des Fahrzeugs,

- ein französisches Bett mit genügend Platz über dem Kopf zum Sitzen,

- Stauraum unter dem Bett,

- Kabinenzugang/Durchgang,

- einen großen 12V-Kühlschrank,

- anpassungsfähig an kaltes und warmes Wetter,

- 25-Gallonen-Frischwassertank,

- 2.000-Watt-Benzinheizung und

- ein komplettes Solar-/Elektrizitätssystem.

Als wir anfingen, das Design einzugrenzen, wurde mir immer klarer, dass der ursprüngliche Plan, Rohmaterialien zu bestellen und das Gehäuse mit Werkzeugen aus der Werkstatt und einem Schweißer zu fertigen, verrückt war.

Ich begann mit dem Bau der maßgefertigten Pritsche des Truck-Campers nach dieser Methode – es funktionierte zwar, war aber knifflig und zeitaufwendig.

Ich hatte zuvor bei der Arbeit viele lasergeschnittene Aluminiumteile verwendet, und aus einem Witz meines alten Chefs und Mentors, alles laserschneiden zu lassen, wurde schnell zu einer ernsthaften Diskussion. Ich habe ihn und einige alte Freunde aus dem Robotikclub um Rat und Hilfe bei verschiedenen Herausforderungen während des Projekts gebeten.

Praktische Werkzeuge für die Blechbearbeitung

Die lasergeschnittene Option für den kundenspezifischen Truck-Camper wurde attraktiver, als wir anfingen, die Herstellungskosten zu vergleichen. Materialnutzung, präzise Schnitte, Toleranzen — alles summiert sich, wenn ein Mensch misst und schneidet. Schon der Gedanke, wie der Aluminiumschrott nach dem Schneiden recycelt werden kann, war entmutigend. Wir haben uns für ein lasergeschnittenes Design entschieden.

Das war ein wichtiger Entscheidungspunkt. Bei diesem Projekt habe ich viel mein eigenes Hundefutter gegessen — als Designer, Hersteller und Kunde. Es war eine gute Entscheidung, mehr Wert auf Design und Technik als auf kundenspezifische Fertigung zu legen. Ich habe vor der Bestellung viel Zeit damit verbracht, das Aluminiumblechdesign zu überprüfen, da wir nach der sehr teuren Bestellung nicht in der Lage waren, Änderungen vorzunehmen!

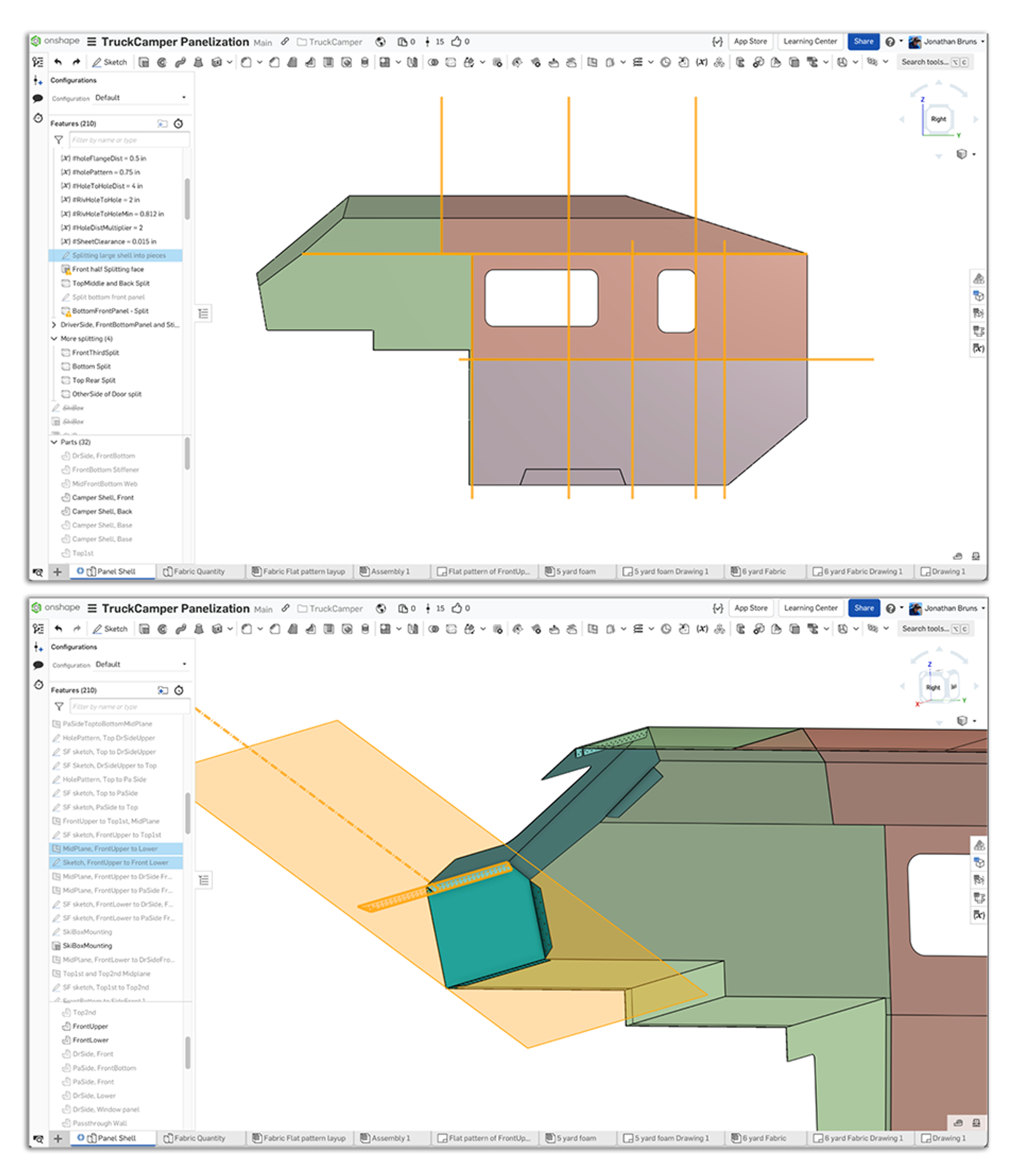

Es war nicht einfach, das Modell der Schalenkonstruktion in herstellbare Paneele zu zerlegen, aber die Onshape-Blechwerkzeuge halfen dabei. Ich habe ein 5 x 10 Fuß großes Aluminiumblech als Leitfaden für die maximale Bauteilgröße verwendet und angefangen, unser Außenfläche/Schalendesign aufzuteilen. Ich musste darüber nachdenken, wie das zusammengebaut werden sollte (auf dem LKW und in der Auffahrt) und wollte, dass alle Teile miteinander in Beziehung stehen, damit diese armen Hersteller (wir) keine kritische Platzierung benötigen. Letztlich entschied ich mich für ein Design mit gebogenen Innenflanschen zwischen den Paneelen, die wir zusammennieten, bevor wir die Außenseite verschweißen, um den einteiligen Look zu erzielen.

Verwendung der Flyout-Ansicht für flache Muster in Blechen in Onshape

Ich habe das Modell grob in Drittel aufgeteilt: vorne, Mitte und hinten sowie oben, Mitte und unten. Dann habe ich angefangen, ein Blechmodell von ausgewählten Oberflächen zu verdicken. Der schwierige Teil bestand darin, sie alle miteinander in Beziehung zu setzen und mit Nietmustern und Flanschen zu verbinden.

Aufteilung des Baus des Truck-Campers in Paneele und Verbindung der Paneele untereinander mit Formflanschen.

In diesem Prozess fiel es mir schwer, bestimmte Formflansche und Nietmuster herzustellen, da die gewünschte Funktionalität fehlte.

Zum Glück hatte jemand vor mir einen Flansch in Form eines Custom Features geschrieben, der die Lücke füllte. Ich war bereits ein Onshape-Kunde, aber das war der Moment, in dem es richtig Klick gemacht hat. Die Onshape-Community hatte eine spezielle Funktion entwickelt, die es mir ermöglichte, etwas zu tun, das nativ nicht möglich war, und es hat mich umgehauen.

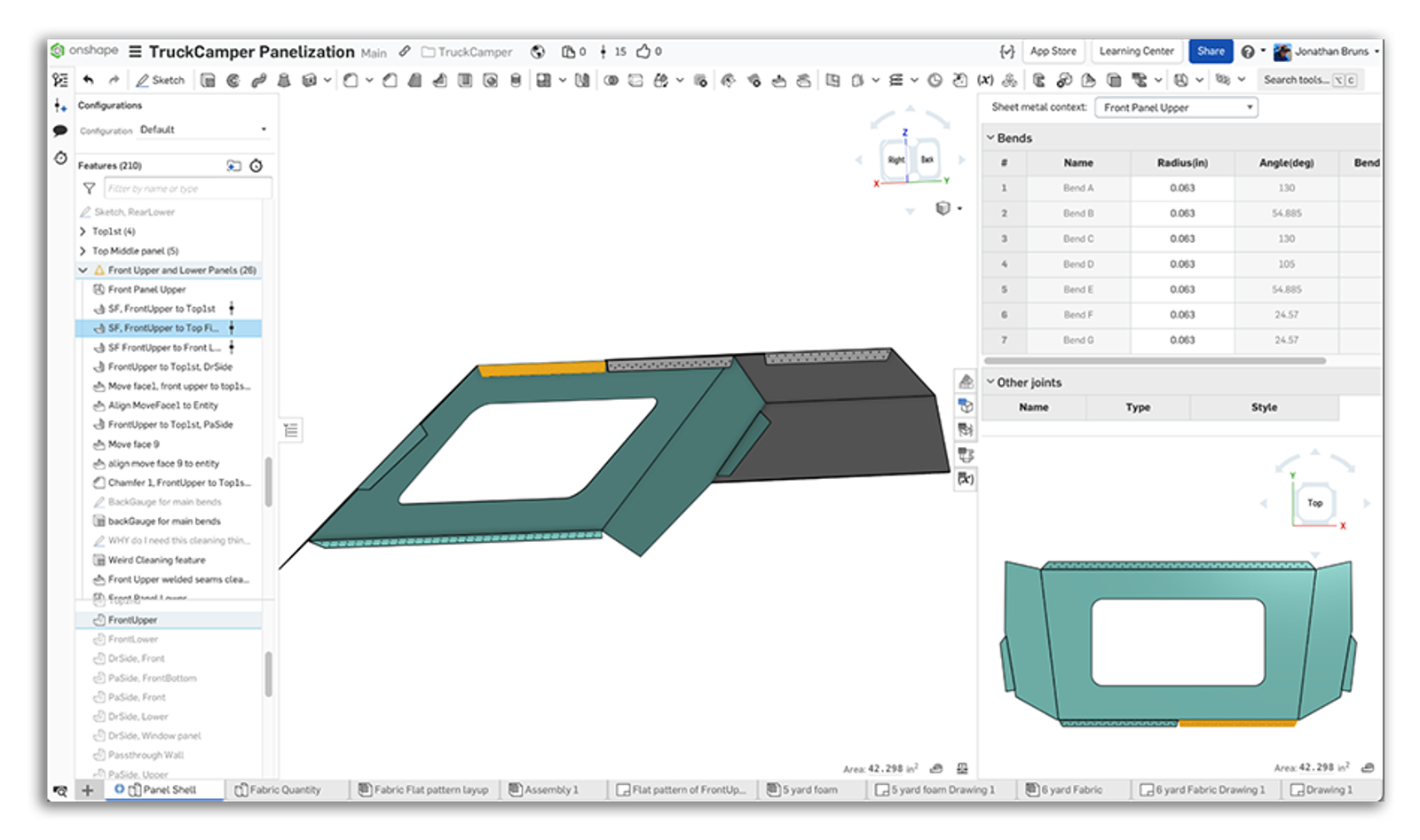

Wir nutzten Oshcut, eine Metallwerkstatt in Orem, Utah, zum Laserschneiden und Biegen. Das war wirklich wichtig, da sie ein Online-Tool haben, das im obigen Video gezeigt wird und die Kurven im Panel für den Designer visualisiert und alle Konflikte mit der Abkantpresse hervorhebt. Da viele unserer Panels nicht sofort herstellbar waren, konnte ich dieses Feedback in Echtzeit nutzen, um Änderungen in Onshape vorzunehmen und relativ schnell eine Lösung für alle Panels zu finden. Wir ließen unsere Teile aus einem 1/16-Zoll-5052-Aluminiumblech herstellen, und als es geschnitten wurde, hatte unsere Bestellung über 3.000 Nietlöcher unter 36 Einzelteilen.

Das Entwerfen von Dingen mit vielen Zusammenhängen kann mühsam sein. Aber wie das Oshcut-Angebotstool ist auch die duale Sichtweise von Onshape für die Blechkonstruktion wegweisend. Nach der Erstellung eines Blechmodells kann das Flachmuster betrachtet und gleichzeitig das Volumenmodell bearbeitet werden. So erhalten Sie Feedback zur Blechkonstruktion in Echtzeit.

Nachdem ich Flansche erstellt hatte, die eine Platte mit einer anderen verbanden, überprüfte ich die Herstellbarkeit mit flacher Musteransicht und Oshcut — und wiederholte dann den Vorgang. Die meisten Paneele haben vier Verbindungen zu anderen Paneelen mit einem passenden Nietmuster.

Nachdem ich alle Probleme mit dem Design gelöst hatte, gab ich die Bestellung auf und mietete einen U-Haul-Anhänger, um die Paneele abzuholen.

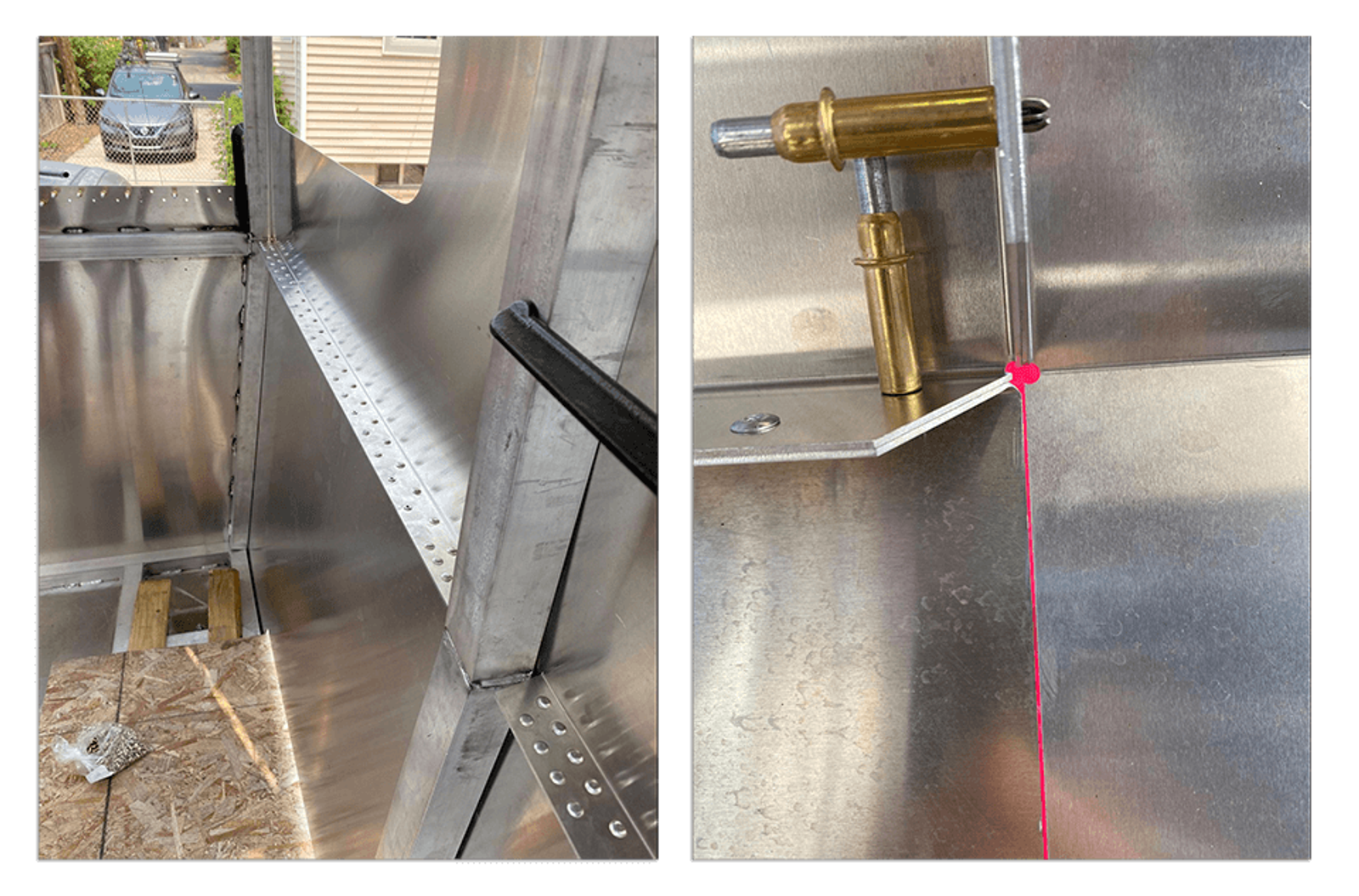

Zu Hause sahen die Teile toll aus, aber ich war nervös zu testen, wie gut mein Design in echte Teile umgesetzt wurde. Es war eine große Erleichterung, als ich eine 3/16-Zoll-Niet in die erste der 3.000 (!!) Löcher und sah, dass der Abstand genau richtig war.

Jonathan verwendete eine pneumatische Nietpistole und eine Ruckelstange, um eine solide Niete in das Dach zu setzen.

Wir haben die Paneele weiter überprüft, indem wir sie vor Ort grob zusammengebaut haben. Dabei haben wir die Lochmuster mit Cleco-Klemmen ausgerichtet, um die Paneele zusammenzufügen.

Das Design Wirklichkeit werden lassen

Die Montage des maßgefertigten Truck-Campers kostete viel Zeit und Mühe. Ich stützte mich stark auf die Baumaterialien für Aluminiumflugzeuge und verwendete eine pneumatische Nietpistole, Cleco-Klemmen und Ruckstangen, um solide Nieten einzuschlagen. Wir lernten Techniken kennen, wie man feste Nieten an engen Stellen anbringt und wie man kommuniziert, wenn das Material zwischen uns ist. Nachdem die Schale vollständig zusammengenietet war, ging ich zurück und verschweißte alle Nähte für eine wasserdichte Oberfläche und verstärkte die Schale mit Kastenrohr und Winkeleisen.

Da wir uns darauf freuten, Abenteuer zu erleben und auf die Straße zu gehen, haben wir das Modell nicht vollständig poliert, um alles laserschneiden zu lassen (obwohl das im Nachhinein vielleicht schneller war). Es gab immer noch Probleme, die ich lösen musste. Das schwierigste war die Eingangstür, bei der es darum ging, die richtige Dichtung zu finden, die Scharnierpunkte, Gasdruckfedern, Verriegelung und Sicherheit herauszufinden und vor allem die Festigkeit der unteren Hälfte zu kontrollieren, die als Treppe diente. Es ist eine gewisse Befriedigung, wenn man sein eigenes Design baut, aber auch eine Menge Kreuze!

Ich habe auch noch einige andere kleinere Projekte umgesetzt, darunter die Treppe, den Stauraum unter dem Bett, die Tür zum Skikasten, die Schränke und andere auf Gehäusen basierende Elemente.

Für diese Projekte nutzte ich mich mehr und mehr die iOS-Version von Onshape auf meinem Smartphone, mit der ich die Maße überprüfte, Elemente gemessen und Änderungen vorgenommen habe, damit meine Umsetzung mit dem CAD-Modell übereinstimmte.

<

Gelernte Erkenntnisse und Reflexion

Wir brauchten ungefähr vier Monate Designzeit und dann ungefähr vier Monate Bauzeit, bis der maßgeschneiderte Camper Truck fahrbar war. Damals war es eine verherrlichte Kiste mit Fenstern — wurde aber schnell zu einem zweiten Zuhause.

Während wir den Bauprozess durchliefen, begannen wir, es auf Reisen an verschiedenen Meilensteinen zu testen. Bisher haben wir einige wichtige Lektionen über unser Design gelernt:

- Der Eingang zum Camper sollte nicht auf der Fahrerseite angebracht werden.

- Anstelle einer Waschbeckenschublade ist ein im Boden eingelassenes Waschbecken, das gleichzeitig als Eingangsmatte dient, funktioneller und praktischer.

- Lasergeschnittene und genietete Säulen sind besser geeignet als geschweißte Kastenrohre.

- Flansche, die sich auf den ebenen Flächen der Paneele treffen, lassen sich leichter zusammennieten.

- Ein Zugang zu den Systemen muss eingeplant werden; bei unserem Entwurf sind Heizung und Wasser verdeckt.

- Die thermische Trennung zwischen dem Kastenrohr und dem Inneren hätte besser sein können, als wir geplant hatten.

Als wir mehr Meilen auf das Rig legten, mussten wir das Gleichgewicht zwischen Upgrade und Nutzung für unterhaltsame Fahrten abwägen. Bisher haben wir 27.000 Meilen mit dem Wohnmobil zurückgelegt und es in 16 westliche Bundesstaaten bis zur oberen Halbinsel von Michigan sowie in die kanadischen Provinzen Alberta und British Columbia gebracht.

Wir erleben weiter Abenteuer, gleichzeitig modifizieren und bauen (er ist nie fertig!) wir weiter – uns ist ein Punkt sehr klar geworden: Seinen eigenen Truck-Camper zu bauen, ist unglaublich befriedigend, aber die Werkzeuge, die man benutzt, sind mindestens genauso wichtig!

Ich habe Onshape für das gesamte Projekt verwendet und empfehle es sowohl für den professionellen als auch für den privaten Gebrauch – ob Sie mit CAD vertraut sind oder nicht – CAD in vollem Umfang und nur eine Anmeldung entfernt zu haben, ist die Zukunft. Kommen Sie mit!

Try Onshape Today

Besuchen Sie unsere Anmeldeseite, um den richtigen CAD-Plan für Sie und Ihr Team auszuwählen.

Wenn Sie sich beraten lassen möchten, können Sie mich gerne unter auf LinkedIn or on Instagram. kontaktieren. Schauen Sie sich auch auf meiner Website um!

Latest Content

- Fallstudie

- Aviation, Aerospace & Defense

Dufour Aerospace Accelerates Critical Cargo Drone Delivery with PTC’s Onshape and Arena

02.11.2026 Mehr Infos

- Blog

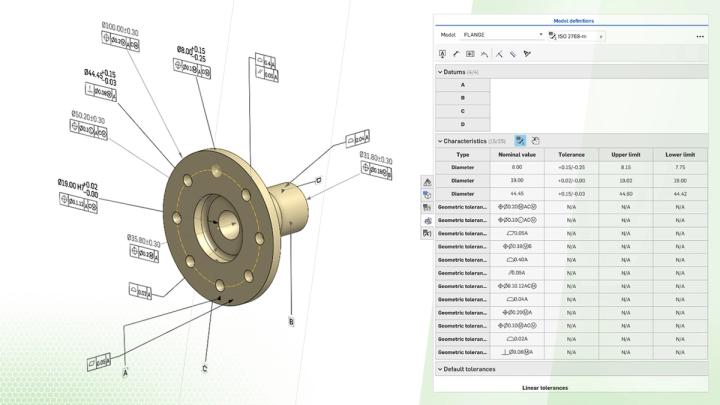

- Evaluating Onshape

- Zusammenarbeit

How Onshape Fixes the Broken Promise of Model-Based Definition

02.26.2026 Mehr Infos

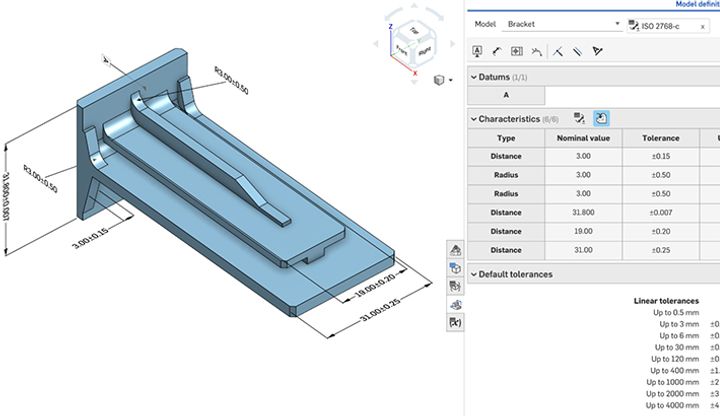

- Blog

- Kunden und Fallstudien

- Automotive & Transportation

Powering Heavy-Duty Innovation: How Edison Motors Builds Next-Gen Hybrid Trucks with Onshape

02.26.2026 Mehr Infos

- Blog

- Evaluating Onshape

- Bildungswesen

- Education & Universities

Future-Proof Engineering Education with Model-Based Definition in Onshape

02.24.2026 Mehr Infos